- Engineering

- Messsysteme

- Maschinenqualifikation

-

Komponenten

-

Systeme

-

Mehr erfahren

-

- Expertise

-

Über IBS

-

Unsere Geschichte

-

Mehr erfahren

-

Unser Angebot an Verifizierungsserien für Werkzeugmaschinen stellt sicher, dass Ihre Werkzeugmaschine immer innerhalb der Spezifikationen liegt, was Ihnen Sicherheit und Kontrolle gibt. Mit schnellen und präzisen Ergebnissen können Sie konkrete Verbesserungen vornehmen, um die Leistung Ihrer Maschine zu optimieren.

Sicherstellen, dass die Maschine in der Lage ist, das Werkstück genau in die richtige Position zu bewegen.

Stellt sicher, dass die Maschine in der Lage ist, das Werkstück genau in die richtige Position zu drehen.

Zur Messung des Spindelrundlaufs, der die Genauigkeit des fertigen Werkstücks beeinträchtigen kann.

Kalibrieren von Schneidwerkzeugen wie Schaftfräsern und Bohrern, um sicherzustellen, dass sie genau bemessen und geformt sind.

Prüfung der Wiederholgenauigkeit durch Messung der Abweichung der Positions- oder Messwerte über mehrere Zyklen.

Überprüfung der Geometrie der Werkzeugmaschine, z. B. der Rechtwinkligkeit der Achsen.

Sicherstellen, dass alle Komponenten, wie z. B. der Spindelstock und der Reitstock einer Drehmaschine, parallel zueinander und rechtwinklig zum Werkstück ausgerichtet sind.

Erkennen von Problemen, wie z. B. übermäßige Vibrationen, Rattern oder Werkzeugverschleiß, durch Identifizierung von Fehlern oder Ungenauigkeiten bei der Kalibrierung der Maschine.

Bereitstellung genauer Daten über die Leistung und Kalibrierung der Maschine, um die Werkzeugwege für die Zerspanungsvorgänge zu optimieren, was zu einer verbesserten Effizienz führt.

Überwachung der Genauigkeit einer Werkzeugmaschine im Laufe der Zeit und Planung regelmäßiger Wartungsarbeiten oder Neukalibrierungen, um eine kontinuierliche Leistung zu gewährleisten.

Erleben Sie die Leistungsfähigkeit unserer Inspector-Serie, die eine präzise Maschineninspektion mit einer Genauigkeit im Mikrometerbereich und darunter in nur wenigen Minuten ermöglicht. Mit automatisierten Messfunktionen, die den ISO-Normen entsprechen, können Sie Ihren Qualitätskontrollprozess optimieren. Unser digitales Qualitätsreporting und die interaktive Historienfunktion bieten Sicherheit und ermöglichen datengestützte Entscheidungen. Mit den Optionen zur Toleranzeinstellung und der Möglichkeit zur Kompensation haben Sie die volle Kontrolle.

Nutzen Sie das Potenzial unserer Analyzer-Serie, die umfassende Mess- und Diagnosemöglichkeiten für Ihre Werkzeugmaschine bietet. Mit unvergleichlicher Leistung und Flexibilität können Sie benutzerdefinierte Maschinenanalysen durchführen, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Erreichen Sie eine Genauigkeit von Mikrometern bis Nanometern und führen Sie komplexe Messungen in wenigen Minuten durch.

Stellen Sie die Positioniergenauigkeit der linearen Achsen Ihrer Maschine mit unserem Position Inspector Messsystem sicher. Überwinden Sie die üblichen Herausforderungen, die mit Laserinterferometern verbunden sind, wie z. B. zeitaufwändige Messungen und mangelnde Automatisierung. Unser Position Inspector bietet eine schnelle, automatische Kalibrierungsmethode, die den internationalen Normen (ISO 230) entspricht. Profitieren Sie von einer sofortigen Qualifizierung der Werkzeugpositioniergenauigkeit, einer Hochleistungsmessung mit einer Auflösung von 0,2 μm und einer vollständigen Messung der X-, Y- und Z-Achsen innerhalb von 5 Minuten. Mit maschinenspezifischen Schwellenwerten können Sie leicht erkennen, wann die Maschine außerhalb der Toleranz liegt und vorbeugende Maßnahmen ergreifen. Der Position Inspector unterstützt außerdem eine vorausschauende Wartungsplanung, automatische Kompensationstabellen und ist mit 3-, 4- und 5-Achsen-Maschinen kompatibel.

Wenn Sie eine umfassende Analyse und Diagnose für die Linearachsen Ihrer Werkzeugmaschine benötigen, ist der Position Analyzer die perfekte Lösung. Er ergänzt den Position Inspector durch seine Fähigkeit, sich an die Größe der Maschine oder an Änderungen im Layout anzupassen. Profitieren Sie von schnellen Messungen, Submikrometer-Genauigkeit und der Möglichkeit, einzigartige Maschinenmerkmale mit alternativen Artefakten und Ausrichtungen zu messen. Mit dem Position Analyzer können Sie die volumetrische Positioniergenauigkeit der Maschine bestimmen, Positions- und Geradheitsfehler gleichzeitig messen und benutzerdefinierte Messprotokolle für eine eingehende Maschinencharakterisierung erstellen. Seine Benutzerfreundlichkeit, die Messung nach ISO-Normen und seine Mobilität machen ihn zu einer Komplettlösung für Ihre Anforderungen.

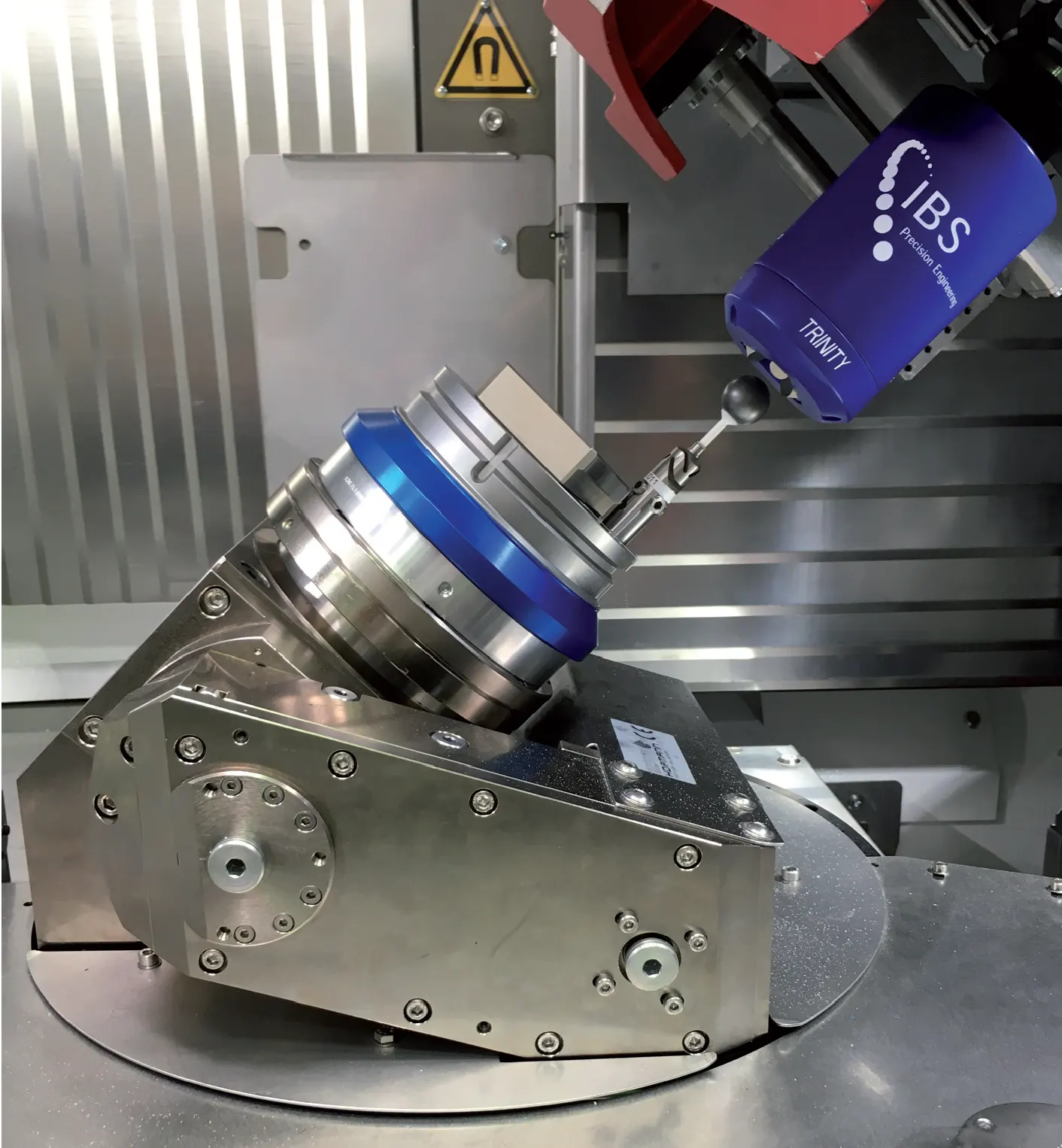

Mit dem Messsystem Rotary Inspector ist die Bewertung der Leistung von 5-Achsen-Maschinen so einfach wie nie zuvor. Treten Sie ein in die Zukunft der Maschineninspektion, in der die wahren dynamischen Fehler von Drehachsen aufgedeckt werden. Lassen Sie statische Messtastermessungen und aufwändige Lasermessungen hinter sich. Mit unserem vollautomatischen Rotary Inspector dauert die Messung der tatsächlichen Werkzeugbahn weniger als eine Minute. Sie erhalten unschätzbare Einblicke in Steuerungseinstellungen, dynamische Instabilitäten und Probleme mit der Lagerleistung und können so die optimale Leistung Ihrer Maschine sicherstellen. Der sofort erstellte digitale Qualitätsbericht enthält wichtige Qualitätskennzahlen (KPIs) für geometrische und dynamische Fehler der Maschine, die Ihnen verwertbare Daten für kontinuierliche Verbesserungen liefern. Überwachen Sie die Fehlerentwicklung im Zeitverlauf, erkennen Sie thermische Verformungen und bewerten Sie die unmittelbaren Auswirkungen von Wartungsmaßnahmen. Der Rotary Inspector bietet eine umfassende Lösung für die Messung der dynamischen 5-Achsen-Leistung, die Ihnen eine unübertroffene Effizienz und Genauigkeit bietet.

Für die umfassende Analyse und Diagnose von 5-Achsen-Werkzeugmaschinen ist der Rotary Analyzer die erste Wahl. Als Schwesterprodukt des Rotary Inspector wurde dieses Gerät entwickelt, um die Anforderungen an maschinenspezifische Tests und eingehende Analysen zu erfüllen. Der Rotary Analyzer bietet dieselbe schnelle Messung und Submikrometer-Genauigkeit wie der Rotary Inspector, kombiniert mit der Flexibilität benutzerdefinierte Tests durchzuführen, einschließlich ISO-Standardmessungen. Ganz gleich, ob Sie statische oder dynamische Messungen benötigen, der Rotary Analyzer liefert präzise Ergebnisse in wenigen Minuten. Nutzen Sie unser Angebot an Analyseoptionen, um ein tiefgreifendes Verständnis für die Leistung Ihrer Maschine zu gewinnen. Entwickler von Werkzeugmaschinen und professionelle Wartungsdienstleister können jetzt die Leistung mehrachsiger Maschinen in Echtzeit quantifizieren, mit kundenspezifischen Abnahmetests und mühelosen Messungen.

Der Integrated Spindle Inspector bietet Genauigkeit, Schnelligkeit und eine intelligente Messlösung, die sich leicht in Ihre Spindel und Ihre Steuerungssysteme integrieren lässt. Durch die direkte Integration der Daten in ein Steuersystem ist eine Echtzeitüberwachung der Spindelleistung möglich, die eine sofortige Erkennung von Abweichungen oder Anomalien ermöglicht. Das Inspektionssystem gleicht Abweichungen automatisch aus oder kompensiert sie, um die Spindelleistung zu verbessern. Mit den in die Spindel integrierten Sensoren misst es den Rundlauf der Maschinenspindel in X-, Y- und Z-Richtung gleichzeitig. Es verfügt über eine Hochgeschwindigkeits-Datenerfassungsrate von 15 kHz und eine Submikrometer-Auflösung von 65 nm, die eine zuverlässige Erkennung selbst kleinster Fehler gewährleistet. Die Sensoren sind resistent gegen Verunreinigungen, halten einem Druck von bis zu 5 bar und einer Temperatur von bis zu 125 °C stand. Das System kann Probleme wie Späne, Vibrationen, thermische Veränderungen und Lagerprobleme erkennen und bietet Flexibilität mit Optionen für 1, 3 oder 5 integrierte Sensoren.

IBS bietet zwei sich ergänzende Spindle Analyzer-Systeme an:

Spindle Check Analyzer (SCA)

Das Spindle Check Analyzer System wurde entwickelt, um kritische Leistungsparameter, wie z.B. radiale und axiale Fehlerbewegungen, thermische Drift und Verzug für High-End-Fertigungsanwendungen zu bestimmen. Es verwendet modernste Sensortechnologie und benutzerfreundliche Software, um genaue Leistungsdaten zu liefern, die eine direkte Verknüpfung mit den Werkstücktoleranzen ermöglichen. Durch die einfache Installation und das leichte, tragbare Design ist es für den Einsatz in der gesamten Fertigung geeignet. Es ermöglicht die Verfolgung und Kontrolle von Spindelleistungsdaten, die Identifizierung kritischer Parameter und den einfachen Vergleich von Spindeln auf mehreren Maschinen.

Spindle Error Analyzer (SEA)

Der Spindle Error Analyzer ist eine zuverlässige Lösung für Werkzeugmaschinenbauer und andere erfahrene Anwender zur Bewertung der Spindelgenauigkeit und -leistung. Er bietet leistungsstarke berührungslose Messungen mit einer Auflösung im Sub-Nanometerbereich und erfüllt die ISO230-Normen. Er bietet fortschrittliche Analysefunktionen zur Optimierung des Spindeldesigns, zur Behebung komplexer Probleme und zur Gewährleistung der Maschinenabnahme.

Verschwenden Sie keine Zeit mit Maschinenqualifizierungsmethoden, die kompliziert einzurichten sind und viel Zeit für die Ausführung benötigen. Unsere Lösungen bieten Genauigkeit im Mikrometerbereich in nur wenigen Minuten. Mit Optionen zur Messung der Genauigkeit von Linearachsen, Drehachsen und Spindeln sowie zur Kompensation von Linear- und Drehachsen, können Sie sich darauf verlassen, dass unsere Produkte unvergleichliche Präzision und Geschwindigkeit bieten. Messen, steuern und qualifizieren Sie mühelos die dynamische 3D-Bewegung Ihrer Maschine und stellen Sie so in wenigen Minuten ein präzises geometrisches Verhalten entlang der XYZ-Achsen sicher.