- Engineering

- Messsysteme

- Maschinenqualifikation

-

Komponenten

-

Systeme

-

Mehr erfahren

-

- Expertise

-

Über IBS

-

Unsere Geschichte

-

Mehr erfahren

-

Die Qualifizierung der Genauigkeit von 5-Achs-Maschinen kann komplex sein. Der Rotary Inspector- bietet eine revolutionäre Methode, um diesen Prozess zu vereinfachen und ermöglicht eine schnelle Beurteilung und Korrektur der kinematischen Leistung.

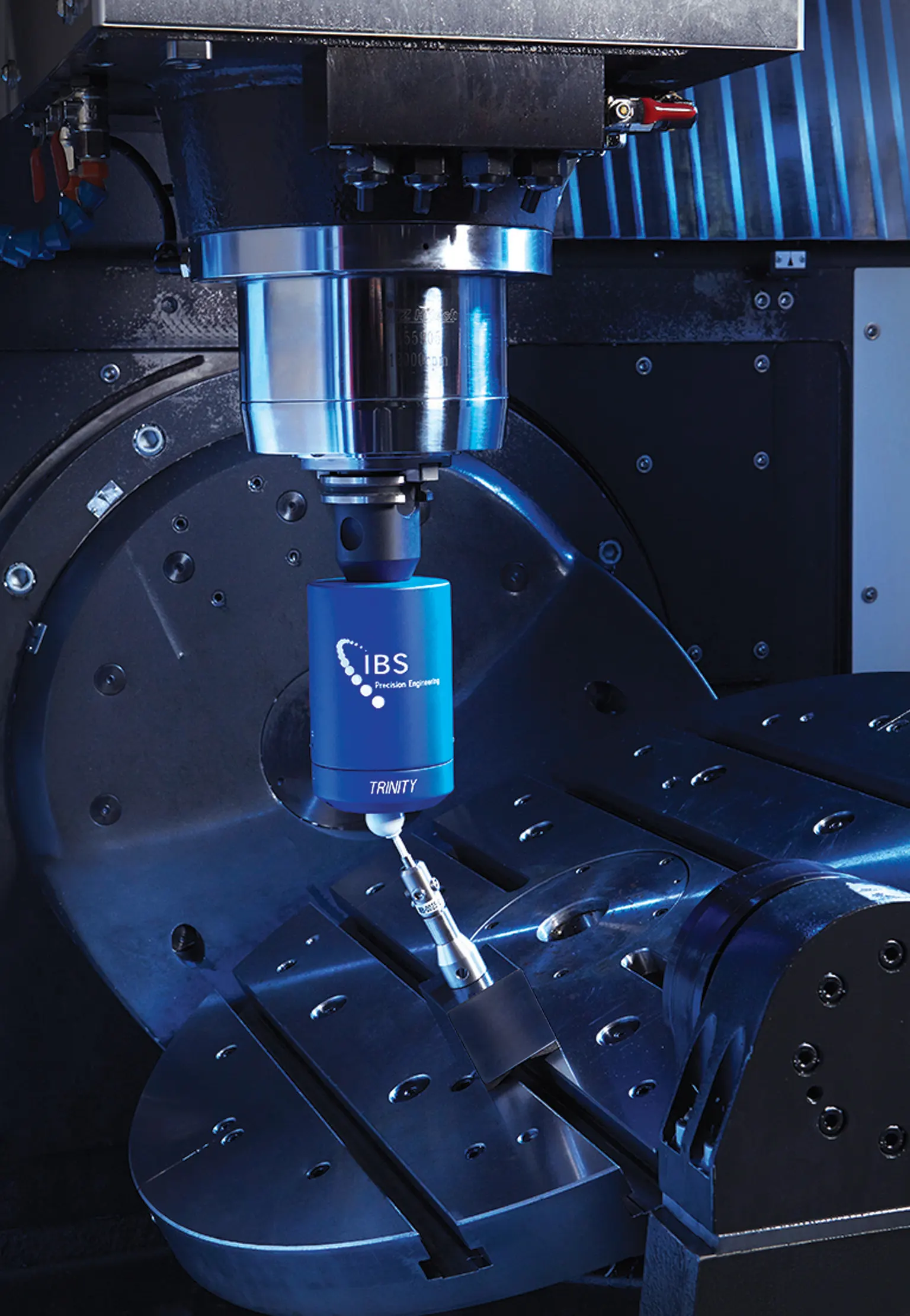

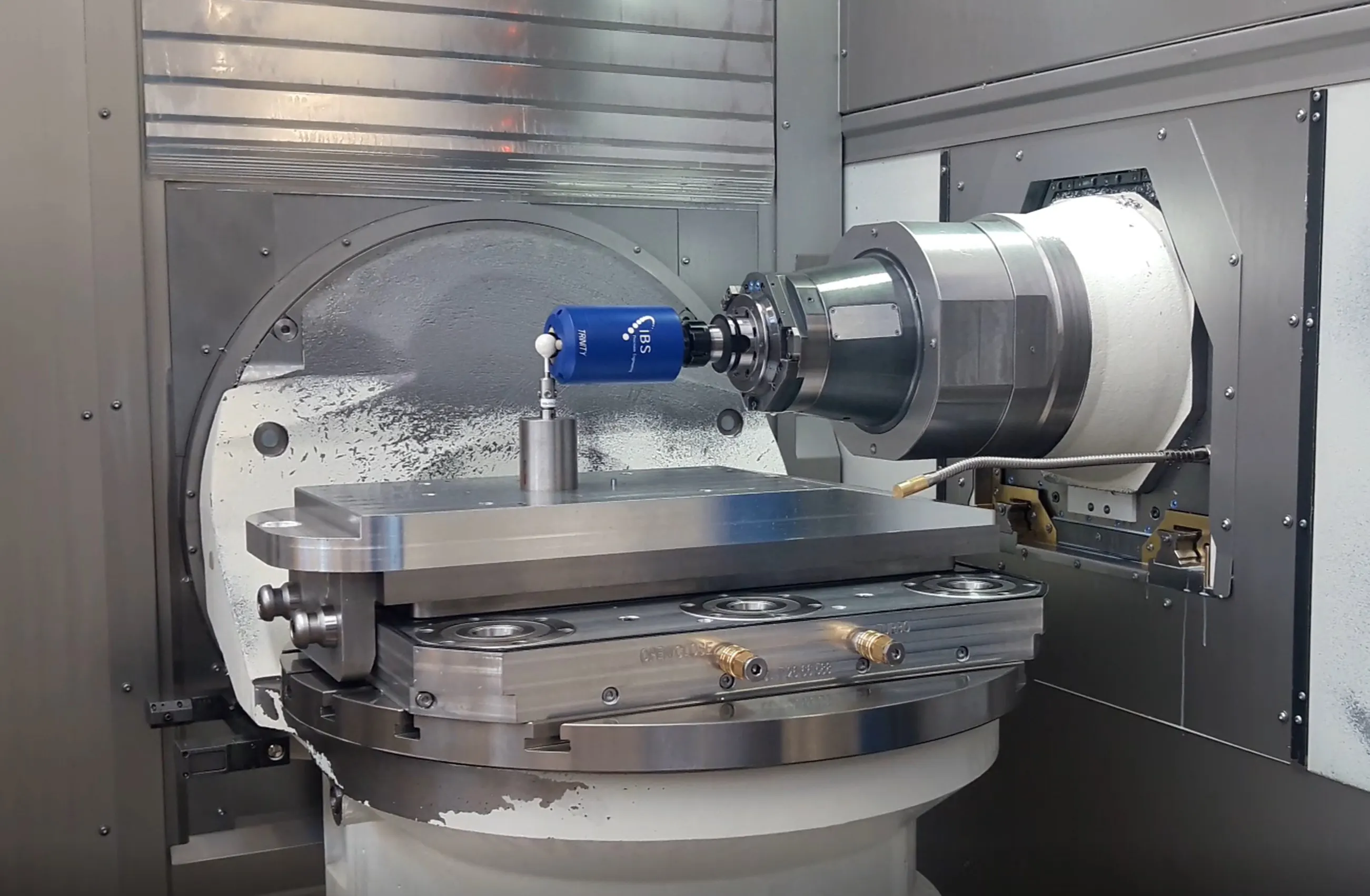

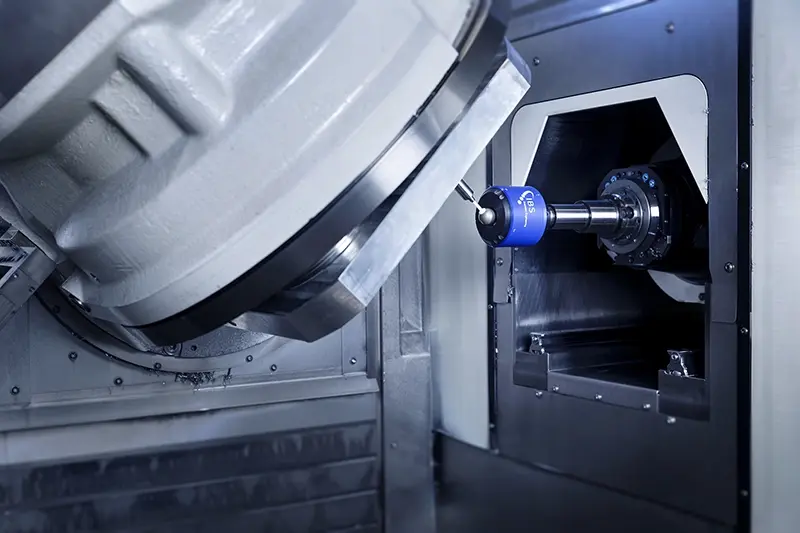

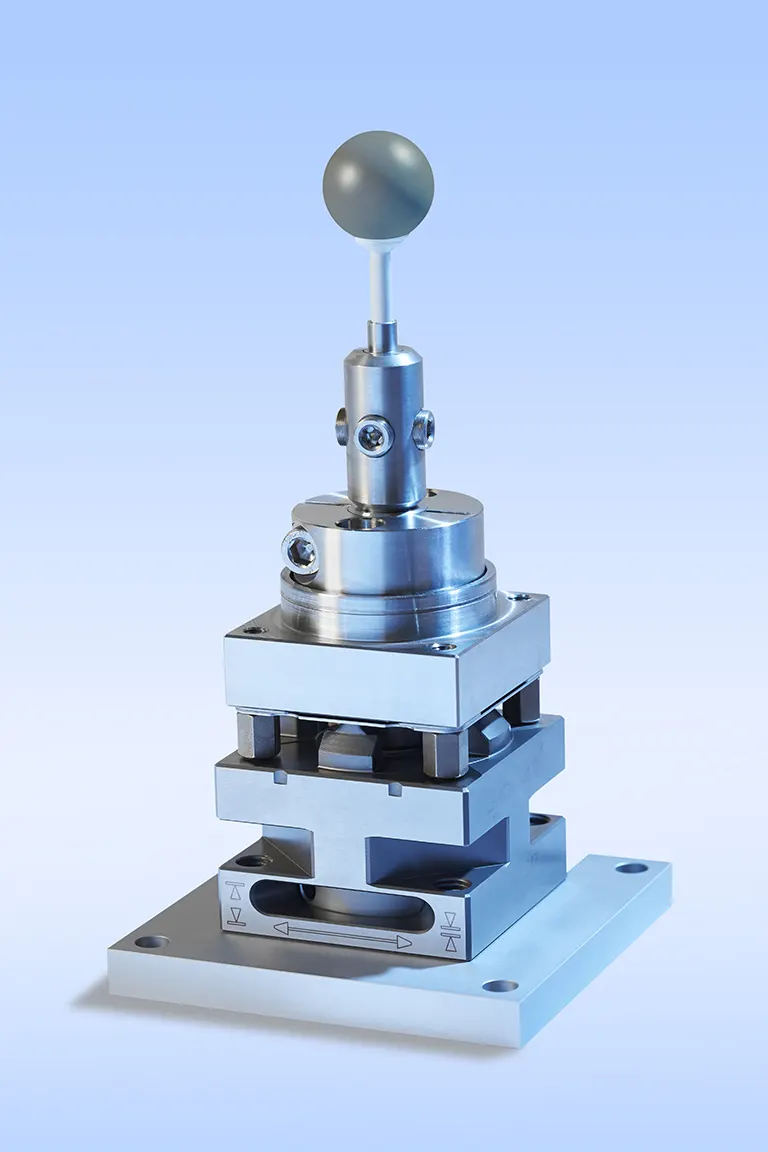

Der Rotary Inspector besteht aus einer Masterkugel, die auf dem Maschinentisch platziert wird, und einem kabellosen Messkopf, der in die Spindel eingeführt wird. Die Maschine erhält den Befehl, die erste Rundachse zu drehen, während zwei Linearachsen folgen. Der Messkopf in der Spindel stellt die Werkzeugbahn und die Masterkugel das Werkstück dar. Der Messkopf misst den relativen Positionierungsfehler in X, Y und Z am Tool Center Point (TCP). Dieser 3-Achsen-Test wird für die zweite Achse wiederholt, gefolgt von einem vollständigen 5-Achsen-Test. Rundachsendrehpunkt- und Rechtwinkligkeitsfehler sowie die volumetrischen und dynamischen 5-Achsen-Fehler werden über das gesamte 3D-Volumen der Maschine gemessen. Eine automatische Kompensation ist als Option erhältlich.

Im Lieferumfang des Rotary-Inspector-Kit enthalten:

Das Rotary Inspector Kit enthält einen kabellosen Trinity-Messkopf, ein Batterieladegerät, eine Masterkugel und Montagezubehör in einem handlichen Reisekoffer. Die Rotary Inspector Software ist im Lieferumfang enthalten. Eine Standard-NC-Programmbibliothek steht für alle wichtigen Maschinenkonfigurationen und Steuerungen zur Verfügung. Die gewünschten Programme werden mit dem Kit geliefert.

Messtastermessungen werden üblicherweise zur Korrektur von Fehlausrichtungen von Drehachsen verwendet. Diese statischen Messungen stellen jedoch nicht den tatsächlichen dynamischen Fehler der Maschine dar. Alternative Lasermessungen sind schwierig und langsam. Die Messung mit dem Rotary Inspector ist vollautomatisch und in weniger als einer Minute abgeschlossen.

Die Messung mit dem Rotary Inspector zeigt die tatsächliche Werkzeugbahn und weist auf andere Fehlerquellen wie Reglereinstellungen, dynamische Instabilitäten oder Probleme mit der Lagerleistung hin. Schnelle Messungen ermöglichen die Verfolgung der Fehlerentwicklung im Laufe der Zeit, wie z. B. thermische Verformung oder unmittelbare Auswirkungen von Wartungsmaßnahmen. Ein digitaler Qualitätsbericht wird sofort erstellt und enthält Qualitätskennzahlen (KPIs) für den geometrischen Fehler der Maschine (Q-Wert) und den dynamischen Fehler (P-Wert).

“Für die Kalibrierung unserer Werkzeugmaschinen arbeiten wir seit zwei Jahren mit den Tools Rotary Inspector und Spindle Check von IBS. Die komplexe Geometrie der Werkstücke erfordert heute eine 6-Achsen-Schleifmaschine und dafür brauchten wir ein 6-Achsen-Kalibrierverfahren, um eine 25-Mikrometer-Genauigkeit über den gesamten Arbeitsbereich einer Maschine zu gewährleisten. Mit dem IBS Rotary Inspector können wir auf all diesen Maschinen Produkte mit gleichbleibend hoher Qualität und Präzision herstellen.”

IBS Precision Engineering ist Siemens-Produktpartner für den Rotary Inspector, unserem Tool zur Qualifizierung 5-achsiger Werkzeugmaschinen. Das Siemens Product Partner Programm identifiziert führende Unternehmen mit anerkanntem Fachwissen auf spezifischen Gebieten, um die Lösungen von Siemens zu ergänzen. Mit dem Rotary Inspector ist IBS Produktpartner des Siemens SINUMERIK-Portfolios, das eine Reihe von führenden CNC-Steuerungslösungen, einschließlich hochwertiger Maschinenkonzepte umfasst.