- Engineering

- Messsysteme

- Maschinenqualifikation

-

Komponenten

-

Systeme

-

Mehr erfahren

-

- Expertise

-

Über IBS

-

Unsere Geschichte

-

Mehr erfahren

-

Hier finden Sie Antworten auf häufig gestellte Fragen zu Luftlagern. Entdecken Sie einzigartige Merkmale und Kundenvorteile und erfahren Sie, wie unsere Luftlager Ihnen helfen können, wenn extreme Präzision in Ihren Maschinen, Werkzeugen, Inspektions- oder Transportsystemen erforderlich ist, sind Luftlager die natürliche Wahl.

Ein Lager, bei dem die sich bewegenden Oberflächen durch eine Luftschicht auf Abstand gehalten werden. Luftlager nutzen einen dünnen Film aus unter Druck stehendem Gas, um eine reibungsarme, lasttragende Schnittstelle zwischen den Oberflächen zu schaffen. Da sich die beiden Oberflächen nicht berühren, werden die herkömmlichen Probleme im Zusammenhang mit Reibung, Verschleiß, Partikeln und der Handhabung von Schmiermitteln vermieden.

Die im letzten Jahrhundert entwickelten Wälzlager waren eine revolutionäre Verbesserung gegenüber den Gleitlagern, die bei Anwendungen wie Elektromotoren und Autorädern an ihre Grenzen gestoßen waren. Luftlager können ebenfalls als der nächste logische Schritt in der Lagerkonstruktion angesehen werden. Sie können von Maschinenbauern genutzt werden, um ihre Konstruktionsmöglichkeiten für Präzisionsfertigungssysteme zu erweitern.

Der Einsatz von Luftlagern in Präzisionssystemen hat sich aufgrund ihrer eindeutigen Vorteile bei der Präzisionspositionierung wie Spielfreiheit und konstante statische und dynamische Reibungskoeffizienten, also kein Stick-Slip, etabliert. Daher werden sie in Anwendungen wie Ultrapräzisions-Lithographiemaschinen und CMMs (Koordinatenmessmaschinen), Halbleiter-Wafer-Verarbeitung sowie Transport und Inspektion von Flachbildschirmen eingesetzt. Geringe Reibung bedeutet auch weniger Wärmeentwicklung, also weniger thermische Störungen und minimalen Leistungsverlust bei Hochgeschwindigkeitsanwendungen wie z.B. Hochgeschwindigkeits-Präzisionsspindeln. Natürlich ist die Wärmeentwicklung nicht gleich Null, doch müssen relative Oberflächengeschwindigkeiten in der Größenordnung von 30m/s erreicht werden, bevor bei der Verwendung von Luftlagern eine nennenswerte Wärmeentwicklung gemessen werden kann.

Luftlager sind eine natürliche Wahl für Anwendungen, die eine Kombination aus Präzision, hoher Geschwindigkeit, wiederholbarer Bewegung und Sauberkeit erfordern. Einige der Hauptanliegen, die ein Konstrukteur bei der Konstruktion vorbringen kann, sind Reibung, Verschleiß, Steifigkeit und Tragfähigkeit. Luftlager erfüllen diese Anforderungen. Null statische Reibung ermöglicht eine unendliche Auflösung der Bewegung mit hoher Wiederholgenauigkeit. Berührungslose Bewegung bedeutet praktisch keinen Verschleiß, was zu einer konstanten Maschinenleistung und minimaler Partikelbildung führt. Die Flüssigkeitsfilmschicht des Luftlagers gleicht Oberflächenbeschaffenheit und Unregelmäßigkeiten auf den Führungsflächen aus, wodurch Fehler reduziert und eine geradlinigere Bewegung erreicht wird. Umlaufende Rollen oder Kugeln in Wälzlagern erzeugen Geräusche und Vibrationen. Luftlager haben keine dynamischen Komponenten, was zu einem praktisch geräuschlosen Betrieb führt. Luftlager haben einen Quetschfilm-Dämpfungseffekt, der zu einer höheren dynamischen Steifigkeit und Stabilität führt.

Die typischen Steghöhen für Lasten (oder Filme) auf unseren porösen Luftlagern liegen in der Größenordnung von 10s bis 100s μm. Bei einigen Anwendungen ist die vertikale Positionierung und Steifigkeit in z-Richtung entscheidend. Bei der Herstellung von Flachbildschirmen (Flat Panel Display, FPD) werden beispielsweise strenge Anforderungen an die Handhabung, Verarbeitung und an die Prüfung des Glases gestellt. Hier werden Luftlager verwendet, um die vertikale Höhe innerhalb von ±5μm zu steuern. Wenn Luftlager belastet werden, wird der Luftspalt kleiner und der Druck im Luftfilm steigt an - beides trägt zu einer höheren Steifigkeit bei. Wenn konstante Spaltmaße und/oder Steifigkeit erforderlich sind, kann eine Vorspannung vorgenommen werden. Wir stellen für alle unsere Lager Hublastkurven zur Verfügung. Diese geben für ein ausgewähltes Lager die Flughöhe bei einer bestimmten Last und einem bestimmten Eingangsdruck an. Die Steigung dieser Kurve ist die Steifigkeit unter den gegebenen Bedingungen.

Theoretisch ergibt sich die Tragfähigkeit eines Luftlagers einfach aus dem Eingangsdruck x der Fläche. Bei Luftlagern mit porösen Medien ist der Druck unter dem Lager sehr gleichmäßig verteilt. An den Rändern des Lagers kommt es jedoch unvermeidlich zu einem Luftaustritt. Als Faustregel gilt, dass der durchschnittliche Druck unter der Lageroberfläche typischerweise 50 Prozent des Versorgungsdrucks beträgt. Mit anderen Worten: Luftlager haben im Allgemeinen einen Wirkungsgrad von etwa 50 Prozent. Lager mit einer größeren Fläche in der Nähe der Kanten im Verhältnis zur Gesamtfläche haben einen geringeren Wirkungsgrad. Die Tragfähigkeit wird durch die Oberfläche des Lagers, den Eingangsdruck und den Wirkungsgrad des Lagers bestimmt.

Tragfähigkeit = Fläche x Eingangsdruck x Wirkungsgrad

Flachlager haben die höchste Tragfähigkeit. Für typische Werte siehe mehr*. Kundenspezifische Lager können jeweils über 4500 kg tragen. Auch vakuumvorgespannte Luftlager und -tische sind hoch belastbar. Luftbuchsen haben eine begrenztere Kapazität. Es ist jedoch möglich, sie in Serie zu schalten, um die Tragfähigkeit zu erhöhen.

Als Faustregel gilt, dass die Lager so dimensioniert werden sollten, dass die maximale Last, die das Lager tragen kann, nicht zu einem Luftspalt führt, der kleiner ist als der, mit dem Sie zufrieden sind (idealerweise 3 bis 5 Mikrometer).

Je nach Anwendung können Luftlager mit porösen Medien Luft mit einem Druck zwischen 2 und 10 bar benötigen. 2 bar ist typisch für Förderluftlager in Transportanwendungen; 4 bis 6 bar für flache Luftlager oder Buchsen, die in Präzisionsanwendungen mit Lasten bis zu 15000N oder mehr eingesetzt werden. Bis zu 10 bar werden für Hochdruckanwendungen wie rollende Landstraße oder Reifentests verwendet. Da der Luftstrom durch das poröse Medium eingeschränkt wird, ist der Durchfluss deutlich geringer als z. B. bei Blendenlagern.

Der Durchfluss wird für alle von uns gelieferten Luftlager in normalen Litern pro Minute (NLPM) ohne Last angegeben. Dies ist der Durchfluss bei Standardbedingungen von Temperatur (293,15 K) und Druck (1 bar/100 kPa). Der Luftstrom durch einen Luftlagerspalt ist sehr empfindlich gegenüber der Größe des Spalts und folgt einer kubischen Funktion in Abhängigkeit von der Größe des Spalts. Ein Lager mit einem Durchmesser von 5 cm und einer Last von 34 kg würde beispielsweise bei einem Hub von 5 Mikron 1,57 NLPM verbrauchen. Damit dieses Lager die gleiche Last bei einem Hub von 10 Mikrometern tragen kann, wären 25,18 NLPM erforderlich. Anhand dieses Verhältnisses lässt sich leicht erkennen, dass ein kleinerer Spalt die Drosselung hochhält, was den Durchfluss und den Leistungsbedarf verringert.

Ja, das können Sie. Wir liefern Luftlager aus porösem Kohlenstoff, die in Reinräumen bis ISO 5 und darüber eingesetzt werden. Diese Reinräume werden regelmäßigen Partikeltests unterzogen und zeigen keine Auswirkungen der Luftlager. Darüber hinaus kann das poröse Medium auch als weiterer Filter für vorgefilterte Luft eingesetzt werden.

Ja, das können Sie. Sowohl Luftlagerbuchsen als auch Drehtische mit Luftlagern sind erfolgreich im Vakuum eingesetzt worden. Der Gasfluss aus porösen Luftlagern ist aufgrund der Drosselung durch das poröse Medium von Natur aus gering. Dies bedeutet, dass Differenzialabsaugsysteme mit optimal ausgelegten Parametern zur Minimierung des Luftaustritts in die Vakuumkammer problemlos eingesetzt werden können.

Bei einem Luftdruckverlust oder einem vollständigen Ausfall der Luftzufuhr entlüftet sich das Luftlager selbst, und das bewegliche Lager oder Artefakt kommt langsam zum Stillstand, da der Luftdruck über die gesamte Lagerfläche verteilt wird. Wenn dies bei extrem hohen Geschwindigkeiten geschieht, wirkt das Graphitmaterial zudem als Schutzschicht, um Kratzer oder Beschädigungen zu verhindern. Selbst wenn kleine Kratzer auf der Oberfläche des Luftlagers vorhanden sind, bleibt es aufgrund der Millionen von Löchern, durch die die Luft geleitet wird, voll funktionsfähig.

Seit über 30 Jahren ist New Way Luftlager branchenführend bei Luftlagern mit porösen Medien. IBS Precision Engineering ist weltweit führend auf dem Gebiet der ultrapräzisen Mess-, Bewegungs- und Produkttechnik. Gemeinsam haben New Way und IBS einzigartige Lösungen entwickelt, auf die sich führende Industrieunternehmen von der Halbleiterindustrie bis zum Automobilsport und Institute wie CERN bei der Integration der neuesten Technologien für Luftlager verlassen. Eine Partnerschaft, die auf über 20 Jahre technischen Erfolg zurückblicken kann.

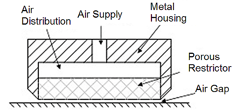

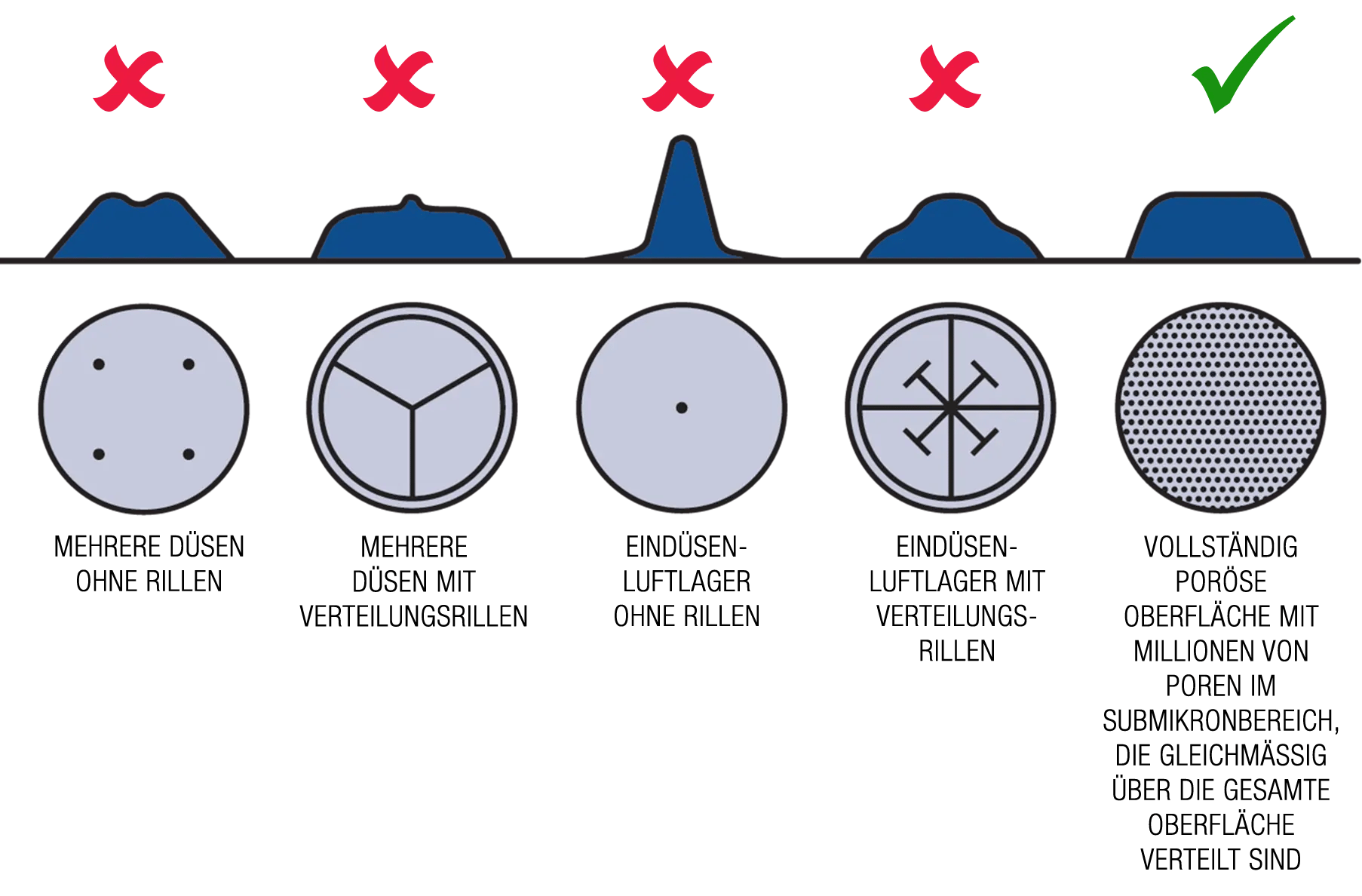

Gas kann über zwei Arten von Luftlagern zugeführt werden: solche mit Öffnungen oder solche aus porösen Medien. Bei einem Blendenlager wird die Druckluft durch genau bemessene Löcher in der Lageroberfläche zugeführt. Diese Löcher sind in der Regel mit Rillen kombiniert, um die Druckluft gleichmäßig über die Lagerfläche zu verteilen. Der Nachteil der Luftzufuhr durch Öffnungen ist, dass die Luft Druck verliert und ein Druckgefälle im Luftspalt entsteht, wenn sie sich von der Öffnung oder Nut weg ausdehnt. Bei Luftlagern mit porösem Material kann die Luft aufgrund von Millionen von Löchern im porösen Material über die gesamte Oberfläche des Lagers zugeführt werden.

Luftlager Druckprofile

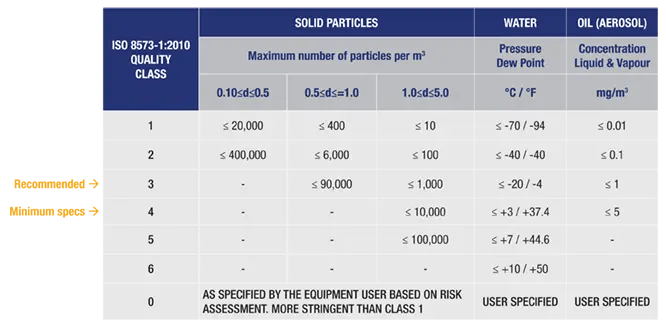

Erstens: Betreiben Sie luftgelagerte Produkte nur dann, wenn Luftdruck angelegt wird. Die Druckluftversorgung muss frei von Verunreinigungen und Feuchtigkeit sein. Es wird dringend empfohlen, eine gefilterte Luftversorgung zu verwenden, idealerweise der ISO-Klasse 3, mindestens jedoch der ISO-Klasse 4.

Spezifikationen finden Sie in der ISO-Tabelle unten.