- Engineering

- Messsysteme

- Maschinenqualifikation

-

Komponenten

-

Systeme

-

Mehr erfahren

-

- Expertise

-

Über IBS

-

Unsere Geschichte

-

Mehr erfahren

-

Hier finden Sie Antworten auf häufig gestellte Fragen zu unseren induktiven Messsystemen. Entdecken Sie einzigartige Funktionen und Kundenvorteile und erfahren Sie, wie Sie mit diesen Systemen eine unübertroffene Präzision bei der Messung von Abstand, Position und Bewegung erreichen können.

Kapazitive Sensoren funktionieren durch die Messung von Kapazitätsänderungen zwischen zwei leitenden Objekten mit Raum zwischen ihnen. Bei typischen kapazitiven Messanwendungen ist die Sonde oder der Sensor eines der leitenden Objekte; das Zielobjekt ist das andere. An den Sensor wird eine Wechselspannung angelegt, und der Strom, der durch das Objekt fließt, ermöglicht die Messung der Kapazität. Die Kapazität ist direkt proportional zur Oberfläche der Objekte und der Dielektrizitätskonstante des dazwischen liegenden Materials und umgekehrt proportional zum Abstand zwischen ihnen. Es wird davon ausgegangen, dass die Größe des Sensors und des Messobjekts sowie des dazwischen liegenden Materials konstant sind. Daher ist jede Kapazitätsänderung das Ergebnis einer Änderung des Abstands zwischen der Sonde und dem Messobjekt. Dies kann bei Geschwindigkeiten von bis zu 50kHz gemessen werden. Somit ermöglicht der kapazitive Sensor eine hochauflösende, schnelle und berührungslose Abstandsmessung.

Kapazitive Sensoren können eine extrem hohe Präzision bei Abstandsmessungen bieten und sind ideal für saubere Umgebungen. Zu den wichtigsten Hoch- und Ultrahochpräzisionsanwendungen gehören Sensoren zur Messung von:

Weitere Anwendungsbeispiele finden Sie in unseren Anwendungen für kapazitive Sensoren.

Bitte beachten Sie, dass Berührungssensoren mit kapazitiver Abtastung ein anderes Anwendungsfeld mit alternativen Anforderungen darstellen.

Die Elektronik in einem Sensor ist kalibriert, um spezifische Spannungsänderungen für entsprechende Kapazitätsänderungen zu erzeugen. Diese Spannungen werden so skaliert, dass sie spezifische Abstandsänderungen darstellen. Der Betrag der Spannungsänderungen für eine bestimmte Abstandsänderung wird als Empfindlichkeit bezeichnet. Eine übliche Empfindlichkeitseinstellung ist 1,0 V/10 μm. Das bedeutet, dass sich die Ausgangsspannung bei jeder Abstandsänderung von 10 μm um exakt 1,0 V ändert. Bei dieser Kalibrierung bedeutet eine Änderung der Ausgangsspannung um +2 V, dass sich das Ziel um 20 μm näher zur Sonde bewegt hat. In den Sensoren können extrem kleine Spannungsänderungen erkannt werden, so dass Messauflösungen von bis zu 50 Picometern erreicht werden können. Weitere Details zur Auflösung finden Sie unter "Welche Auflösungen kann ich bei einem kapazitiven Sensor erwarten?".

Die Sensoren werden im Werk für den gewählten Messbereich kalibriert und mit einem rückführbaren Kalibrierungszertifikat belegt. Das Kalibriersystem bietet eine Positionsgenauigkeit von weniger als 0,012 μm und wird regelmäßig mit einem NIST-rückführbaren Laserinterferometer zertifiziert. Die Kalibrierungszertifikate entsprechen Abschnitt 4.8 der ISO 10012-1.

Die Auflösung ist definiert als die kleinste zuverlässige Messung, die ein System durchführen kann. Die Auflösung eines Messsystems muss besser sein als die für die Messung erforderliche Endgenauigkeit. Wenn Sie eine Messung mit einer Genauigkeit von 0,02 μm benötigen, muss die Auflösung des Messsystems besser als 0,02 μm sein. Der wichtigste Faktor für die Auflösung ist das elektrische Rauschen. Der Anteil des Rauschens am Ausgang hängt direkt mit der Bandbreite zusammen. Bei der Prüfung der Auflösungsangaben ist es daher wichtig zu wissen, für welche Bandbreite die Angaben gelten.

Für alle Sensoren geben wir Auflösungswerte für eine Reihe von Bandbreiten an. Es können Auflösungen von bis zu 50 Pikometern bei 1 kHz Bandbreite erreicht werden (Siehe die Spezifikationen unseres CPL490).

Die Bandbreiten können zwischen 100Hz und 50kHz variieren. Daher können kapazitive Sensoren nicht nur für statische Messungen, sondern auch für dynamische Hochgeschwindigkeitsmessungen, einschließlich rotierender Ziele, eingesetzt werden. Das Ein- und Ausschalten der Sensoren kann innerhalb von Millisekunden erfolgen. Dies kann für Anwendungen wichtig sein, bei denen der Sensor während empfindlicher Prozesse, wie z.B. beim E-Beam-Betrieb, nicht in Betrieb sein darf.

Der Bereich, in dem ein Sensor nützlich ist, hängt von der Größe des Erfassungsbereichs ab. Je größer die Fläche, desto größer der Bereich. Die Treiberelektronik ist für einen bestimmten Kapazitätswert am Sensor ausgelegt. Daher muss ein kleinerer Sensor wesentlich näher am Ziel sein, um die gewünschte Kapazität zu erreichen. Im Allgemeinen beträgt der maximale Abstand, bei dem ein Sensor nützlich ist, etwa 40 % des Durchmessers des Erfassungsbereichs. Die Sensoren werden im Werk kalibriert, und die Standardkalibrierungen sorgen dafür, dass der Abstand in der Regel deutlich geringer ist als dieser Wert.

Wir bieten kapazitive Sensoren für Präzisionsanwendungen mit Bereichen zwischen 10μm und 12,5 mm an. Obwohl alle unsere kapazitiven Sensoren eine außergewöhnliche Genauigkeit aufweisen, gilt als Faustregel: je kleiner der Bereich, desto höher die Genauigkeit.

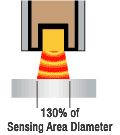

Die Größe des Messobjekts ist eine der wichtigsten Überlegungen bei der Auswahl einer Sonde für eine bestimmte Anwendung. Der Mindestdurchmesser des Zielobjekts für die Standardkalibrierung beträgt 130 % des Durchmessers des Messbereichs. Je weiter die Sonde vom Messobjekt entfernt ist, desto größer ist die Mindestgröße des Messobjekts.

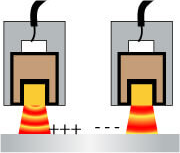

Ja, das können Sie. Manchmal wird ein Zielobjekt von mehreren Sonden gleichzeitig gemessen. Weil das System ein sich änderndes elektrisches Feld misst, muss die Erregerspannung für jede Sonde synchronisiert werden, sonst würden sich die Sonden gegenseitig stören. Wären sie nicht synchronisiert, würde eine Sonde versuchen, das elektrische Feld zu vergrößern, während eine andere versucht, es zu verkleinern, was zu einer falschen Messung führen würde. Die Treiberelektronik kann als Master oder Slave konfiguriert werden. In Mehrkanalsystemen legt der Master die Synchronisation für die Slaves fest.

Ja, das können sie. Vakuumkompatible Sonden unterscheiden sich von Standardsonden. Sie bestehen aus Edelstahl 303, und das Epoxidharz in den Sonden wurde speziell für Vakuumanwendungen getestet, die eine geringe Ausgasung erfordern. Für die Sonden-Verkabelung wird ein PTFE-Mantel verwendet, der sehr stabil ist und nur sehr geringe Ausgasungen erzeugt. Die Leiter im Kabel und in der Sonde bestehen aus versilbertem, sauerstofffreiem Kupfer (OFC). Die Vakuumkompatibilität muss daher spezifiziert werden, wenn dies für die Anwendung erforderlich ist.

Kapazitive Sensoren werden am meisten zur Messung der Positionsveränderung eines leitenden Ziels verwendet. Kapazitive Sensoren können aber auch zur Messung von Anwesenheit, Dichte, Dicke und Position von Nichtleitern eingesetzt werden. Nichtleitende Materialien wie Kunststoff haben eine andere Dielektrizitätskonstante als Luft. Die Dielektrizitätskonstante bestimmt, wie ein nichtleitendes Material die Kapazität zwischen zwei Leitern beeinflusst. Wird ein nichtleitendes Material zwischen die Sonde und ein stationäres Referenzziel eingefügt, geht das Messfeld durch das Material hindurch zum geerdeten Ziel. Das Vorhandensein des nichtleitenden Materials verändert das Dielektrikum und damit die Kapazität. Die Kapazität ändert sich in Abhängigkeit von der Dicke oder Dichte des Materials. Dies wird beispielsweise in der Nuklearindustrie zur Messung der Dicke von Oxidschichten auf Kernstäben verwendet.

Nichtleiter können gemessen werden, indem das elektrische Feld durch sie hindurch auf ein dahinter liegendes stationäres leitendes Ziel geleitet wird.

Die Variabilität der Ausgangsspannung mit dem Abstand bei einem kapazitiven Sensor ist normalerweise nicht linear. Die Linearitätsspezifikation ist die Messung, wie weit der Ausgang von einer geraden Linie abweicht.

Zur Berechnung des Linearitätsfehlers werden die Kalibrierungsdaten mit der Geraden verglichen, die am besten zu den Punkten passen würde. Diese Bezugsgerade wird aus den Kalibrierdaten mit Hilfe einer Anpassung nach der Methode der kleinsten Quadrate berechnet. Der Fehler an dem Punkt der Kalibrierkurve, der am weitesten von dieser Ideallinie entfernt ist, ist der Linearitätsfehler. Der Linearitätsfehler wird in der Regel als Prozentsatz des Skalenendwerts angegeben. Wenn der Fehler am ungünstigsten Punkt 0,1 μm und der Skalenendwert der Kalibrierung 100 μm beträgt, würde der Linearitätsfehler 0,1 % betragen.

Ja. Sie erfordern die typischen Überlegungen zu einer Präzisionsumgebung. Im Vergleich zu induktiven Sensoren, die ebenfalls elektrische Felder zur Abstandsmessung nutzen, bieten kapazitive Sensoren in der Regel eine höhere Genauigkeit. Im Gegensatz zu induktiven Sensoren sollten sie jedoch am besten in sauberen Umgebungen eingesetzt werden, da das Material im Spalt zwischen Sensor und Messobjekt, z.B. Öl oder Feuchtigkeit, das Dielektrikum und damit die kapazitätsbasierte Messung verändert.

Unsere kapazitiven Sensorsysteme werden kompensiert, um die temperaturbedingte Drift zu minimieren, und haben einen Standardbetriebsbereich von +4 bis +50oC. In diesem Temperaturbereich betragen die Fehler weniger als 0,5 % des Skalenendwerts. Ein problematischeres Problem besteht darin, dass praktisch alle Materialien, die in Messobjekten und Vorrichtungen verwendet werden, in diesem Temperaturbereich eine erhebliche Ausdehnung und Kontraktion aufweisen. In diesem Fall handelt es sich bei den temperaturbedingten Änderungen in der Messung nicht um Sensorfehler. Es handelt sich um reale Veränderungen im Spalt zwischen Messobjekt und Messfühler. Eine sorgfältige Konstruktion der Halterung trägt wesentlich dazu bei, diesen Fehler zu minimieren und die Genauigkeit zu maximieren. Auf Anfrage können Sensoren für den Betrieb bei bis zu 150oC oder bei Kryogene Temperaturen hergestellt werden.

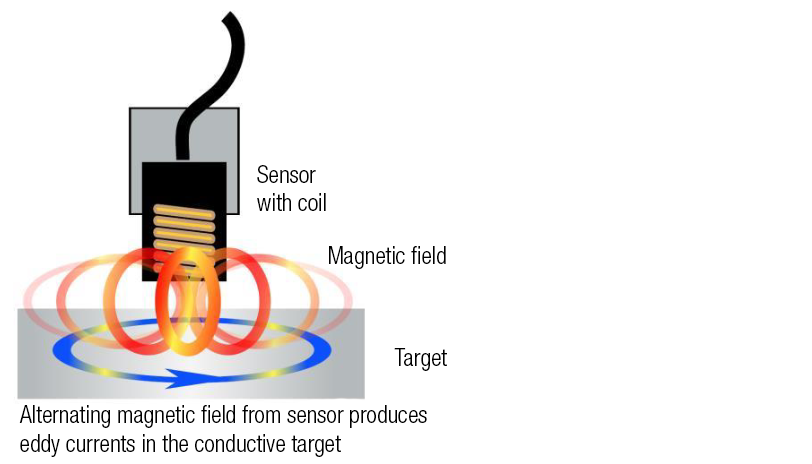

Die Funktionsweise induktiver Sensoren beruht auf dem Zusammenhang zwischen elektrischem Strom und Magnetfeldern. Induktive Sonden enthalten eine Spule, die mit Wechselstrom erregt wird, wodurch ein magnetisches Wechselfeld entsteht (Ampèresches Gesetz). Wenn diese Magnetfelder auf ein leitendes Messobjekt einwirken, werden elektrische Ströme (Wirbelströme) im Messobjektmaterial induziert. Die Wirbelströme im Target wirken dem ursprünglichen Magnetfeld entgegen (Lenzsche Regel). Um das ursprüngliche Magnetfeld um die Messspule aufrechtzuerhalten, wird der Erregerstrom in der Spule erhöht. Diese Wechselwirkung zwischen den Feldern wird von der Signalverarbeitungselektronik genutzt, um eine zum Spalt proportionale Ausgangsspannung zu erzeugen. Diese kann bei Geschwindigkeiten von bis zu 80kHz gemessen werden. Somit kann der induktive Sensor für hochauflösende, schnelle und berührungslose Abstandsmessungen verwendet werden.

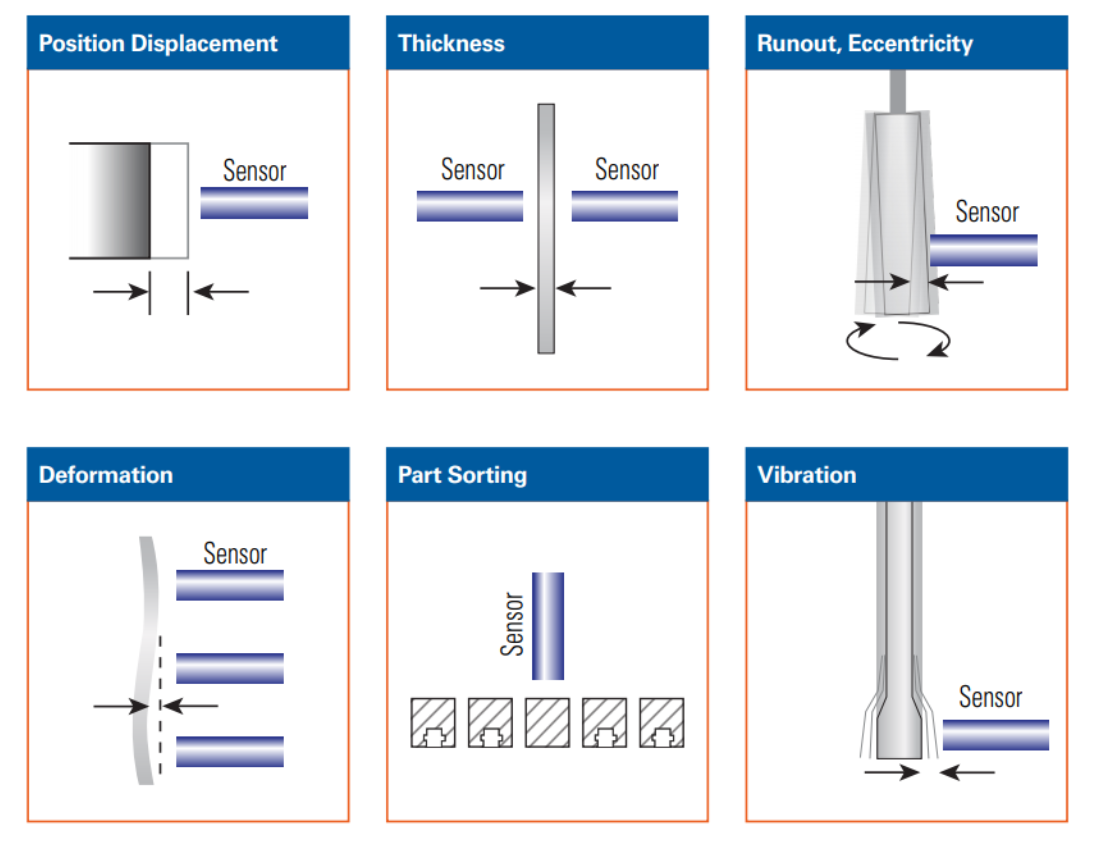

Unsere hochleistungsfähigen Wirbelstromsensoren bieten die beste Auflösung, die in einer industriellen Umgebung verfügbar ist. Sie sind ideal für die Messung von linearen Hochgeschwindigkeitsbewegungen oder rotierenden Messobjekten, wie z. B.: Ventilhub, Wellenkonzentration, Axial- oder Relativverschiebung, thermisches Wachstum oder Vibrationen von Spindeln, Flüssigkeitsspalten, Messungen durch Folien, Detektion von bewegten Objekten für die Prozesssteuerung. Sie eignen sich für Überdruck- oder nukleare Umgebungen und können große Temperaturbereiche abdecken. Mit Bandbreiten bis zu 80kHz (ECL101) können sie für Hochgeschwindigkeitsanwendungen in rotierenden und linearen Anwendungen eingesetzt werden. Für hochpräzise Messungen können Auflösungen bis zu 10nm bei 1,5kHz erreicht werden (EDA400).

Systeme wie der ECL202 verfügen auch über einen geschalteten Ausgang, der bei einem bestimmten Spaltwert zur externen Steuerung ausgelöst werden kann. Weitere Anwendungsbeispiele finden Sie in unserer Produktseite Induktive Sensoren.

Die Elektronik in einem Sensor ist kalibriert, um spezifische Spannungsänderungen für entsprechende Änderungen der Induktivität zu erzeugen. Diese Spannungen werden so skaliert, dass sie spezifische Abstandsänderungen darstellen. Der Spannungswert, der sich bei einer bestimmten Abstandsänderung ändert, wird als Empfindlichkeit bezeichnet. Eine übliche Empfindlichkeitseinstellung ist 1,0 V/100 μm. Das bedeutet, dass sich die Ausgangsspannung bei jeder Abstandsänderung von 100 μm um genau 1,0 V ändert. Bei dieser Kalibrierung bedeutet eine Änderung der Ausgangsspannung um +2 V, dass sich das Ziel um 200 μm näher an die Sonde bewegt hat.

Die Sensoren werden im Werk für den gewählten Bereich kalibriert und mit einem rückführbaren Kalibrierungszertifikat belegt. Das Kalibriersystem liefert eine Positionsgenauigkeit von weniger als 0,012 μm und wird regelmäßig mit einem NIST-rückführbaren Laserinterferometer zertifiziert. Die Kalibrierungszertifikate entsprechen Abschnitt 4.8 der ISO 10012-1.

Die Auflösung ist definiert als die kleinste zuverlässige Messung, die ein System durchführen kann. Die Auflösung eines Messsystems muss besser sein als die für die Messung erforderliche Endgenauigkeit. Wenn Sie eine Messung mit einer Genauigkeit von 0,02 μm benötigen, muss die Auflösung des Messsystems besser als 0,02 μm sein. Der wichtigste Faktor für die Auflösung ist das elektrische Rauschen. Der Anteil des Rauschens am Ausgang hängt direkt mit der Bandbreite zusammen. Bei der Prüfung von Auflösungsspezifikationen ist es daher wichtig zu wissen, für welche Bandbreite die Spezifikationen gelten.

Die Auflösung von induktiven Sensoren variiert zwischen eisenhaltigen und nicht eisenhaltigen Materialien. Nichteisenhaltiges Aluminium ist ein gutes Zielmaterial und bietet eine etwas höhere Auflösung als eisenhaltiger Stahl. Für alle Sensoren geben wir Auflösungswerte für eine Reihe von Bandbreiten an. Auf einem Aluminiumtarget können Auflösungen von bis zu 10 nm bei 100 Hz Bandbreite erreicht werden. Klicken Sie hier, um die Spezifikationen des ECL202 anzusehen.

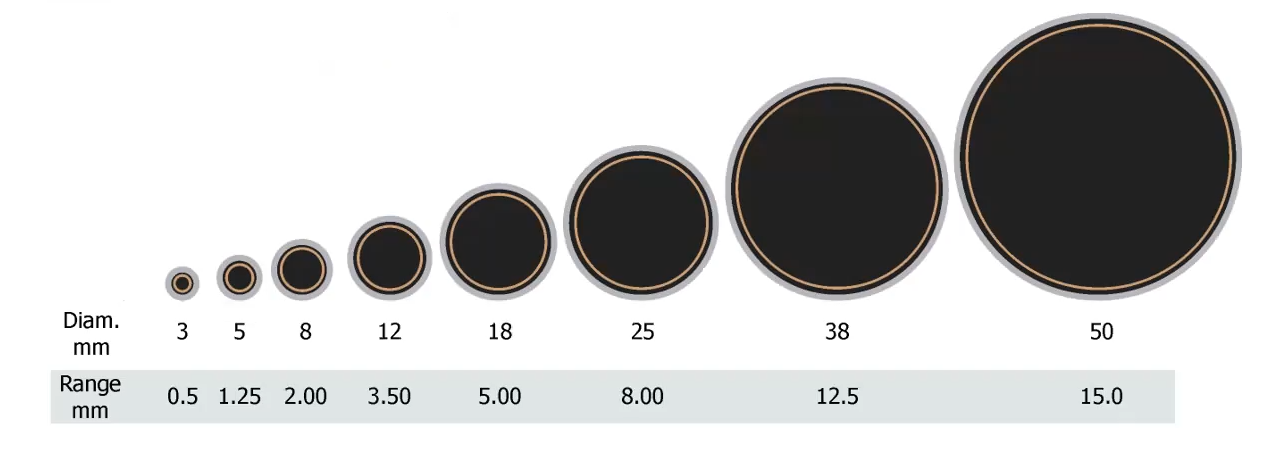

Der Bereich, in dem ein Sensor nützlich ist, hängt von der Größe des Sensorbereichs ab. Je größer die Fläche ist, desto größer ist der Bereich. Bei induktiven Sensoren beträgt das Verhältnis zwischen Sensorbereich und Sensorspulendurchmesser 1:3. Das bedeutet, dass für jede Einheit des Bereichs der Spulendurchmesser dreimal so groß sein muss. Eine Induktionsspule mit einem Durchmesser von 1500μm (1,5 mm) hat zum Beispiel einen Messbereich von 500μm. Dieses Verhältnis gilt für typische Kalibrierungen. Der typische Fühlerdurchmesser im Verhältnis zum Messbereich ist unten dargestellt. Beachten Sie, dass der Fühlerdurchmesser größer ist als der Spulendurchmesser.

Die Standardbereiche liegen zwischen 0,5 mm und 15 mm. Hochauflösende Kalibrierungen und Kalibrierungen mit erweitertem Bereich sind auf Anfrage für spezielle Anwendungen erhältlich.

Das Sensorfeld eines berührungslosen Sensors erfasst das Messobjekt in einem bestimmten Bereich. Die Größe dieses Bereichs wird als Messfleckgröße bezeichnet. Das Messobjekt muss größer sein als die Messfleckgröße, sonst ist eine spezielle Kalibrierung erforderlich. Die Messfleckgröße ist immer proportional zum Durchmesser der Sonde. Bei induktiven Sensoren beträgt die Messfleckgröße 300% des Durchmessers des Messbereichs.

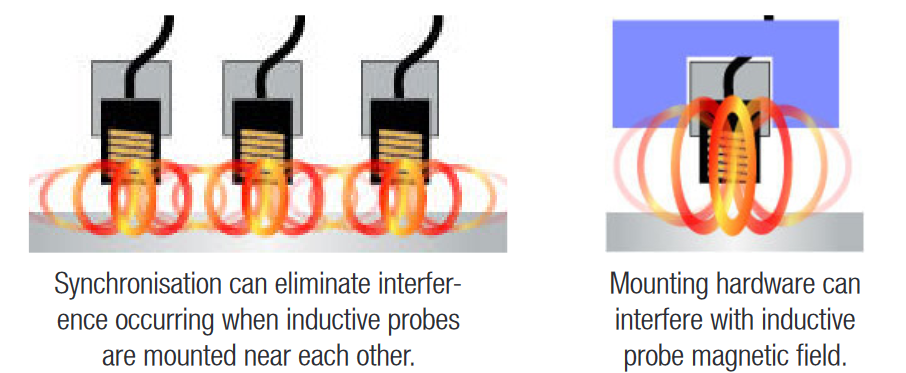

Ja, das können Sie. Häufig wird ein Messobjekt von mehreren Messfühlern gleichzeitig gemessen. Wenn die Anwendung induktive Technologie erfordert, muss bei der Montageplanung besondere Sorgfalt walten, da Montageblöcke Störungen verursachen können und eine spezielle Kalibrierung erforderlich sein kann. Die Treiberelektronik kann als Master oder Slave konfiguriert werden. In Mehrkanalsystemen gibt der Master die Synchronisation für die Slaves vor.

Ja, das können sie. Magnetische Felder werden durch nichtleitende Verunreinigungen wie Staub, Wasser und Öl nicht beeinträchtigt. Wenn diese Verunreinigungen in den Erfassungsbereich zwischen einem induktiven Sensor und dem Messobjekt eindringen, wird die Sensorleistung nicht beeinträchtigt. Daher sind induktive Sensoren die beste Wahl, wenn die Anwendung in einer schmutzigen oder rauen Umgebung stattfindet. Es ist auch möglich, durch Kunststoff oder Glas auf ein Ziel zu blicken. Die induktiven Sonden von Lion Precision entsprechen der Schutzart IP67 und können sogar vollständig in eine nicht korrosive Flüssigkeit eingetaucht werden.

Ja, das können sie. Alle unsere induktiven Sensoren sind auf Wunsch vakuumtauglich bis UHV. Um unsere Standardsensoren vakuumtauglich zu machen, werden die Sensoren nach einer zusätzlichen Reinigung vakuumentlastet, um sicherzustellen, dass kein Gas eingeschlossen wird. Für Vakuumanwendungen ersetzen wir die Standardkabel der induktiven Sonden durch Teflonkabel und bieten Vakuumdurchführungen an.

Für Ultrapräzisionsanwendungen ist es wichtig, den gesamten Messkreislauf und mögliche Einflüsse auf diesen Kreislauf zu berücksichtigen. Einer dieser Einflüsse ist die Temperatur, und beim Vergleich von induktiven und kapazitiven Messtastern ist die von induktiven Messtastern erzeugte Temperatur höher. Wir können Sie diesbezüglich für temperaturempfindliche Vakuumanwendungen beraten.

Induktive Sonden haben aufgrund ihrer Toleranz gegenüber rauen Umgebungen einen größeren Temperaturbereich als andere berührungslose Sonden, z.B. kapazitive Sensoren. Standard-Induktivtaster, die Polyurethankabel verwenden, haben einen Betriebsbereich von -25 bis +125 °C. Hochtemperatursonden, die Teflon FEP-Kabel verwenden, haben einen Betriebsbereich von -25 bis +200°C. Beachten Sie, dass die Sensoren mit Teflonkabeln nicht IP67 sind und daher nicht in heiße Flüssigkeiten getaucht werden sollten. Mit einer geeigneten Kalibrierung können die Sensoren bei Temperaturen von flüssigem Stickstoff (-195,79 °C) für Kryogene Anwendungen eingesetzt werden.

Ja, das können sie. Da das Magnetfeld der Sensoren das Messobjekt durchdringt, sind sie empfindlich für das Material des Messobjekts. Induktive Sensoren müssen daher im Werk auf das gleiche Material kalibriert werden wie das Messobjekt in der Anwendung. Standardkalibrierungen sind für 4140 Stahl und Aluminium erhältlich. Für andere Messobjekte, wie Kupfer oder Wolfram, muss die Kalibrierung auf dieses Material erfolgen.

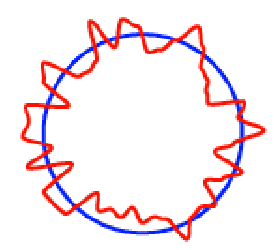

Beachten Sie, dass induktive Sensoren nicht mit rotierenden magnetischen Messobjekten (wie Eisen oder Stahl) verwendet werden sollten, es sei denn, die elektrischen Rundlauffehler sind für die Anwendung akzeptabel. Die hohe Permeabilität von magnetischen Werkstoffen wie Eisen und Stahl kann aufgrund von mikroskopisch kleinen Rissen und Materialschwankungen, die zu Permeabilitätsänderungen führen, zu kleinen Fehlern des induktiven Sensors innerhalb desselben Materialstücks führen. Die Änderungen sind zwar relativ gering, aber die extrem hohe Permeabilität magnetischer Materialien ermöglicht es hochauflösenden induktiven Sensoren, diese Änderungen in rotierenden Targets aus magnetischen Materialien zu erkennen.

Rundlaufdiagramm: tatsächlicher Rundlauf in blau, elektrischer Rundlauf vom induktiven Sensor in Rot.

Die Veränderung der Ausgangsspannung mit dem Abstand bei einem induktiven Sensor ist normalerweise nicht linear. Die Linearitätsspezifikation ist die Messung, wie weit der Ausgang von einer geraden Linie abweicht. Zur Berechnung des Linearitätsfehlers werden die Kalibrierungsdaten mit der Geraden verglichen, die am besten zu den Punkten passen würde. Diese Bezugsgerade wird aus den Kalibrierdaten mit Hilfe einer Anpassung nach der Methode der kleinsten Quadrate berechnet. Der Fehler an dem Punkt der Kalibrierkurve, der am weitesten von dieser Ideallinie entfernt ist, ist der Linearitätsfehler. Der Linearitätsfehler wird in der Regel in Prozent des Skalenendwerts angegeben. Wenn der Fehler am ungünstigsten Punkt 0,001 mm und der Skalenendwert der Kalibrierung 1 mm beträgt, würde der Linearitätsfehler 0,1 % betragen.

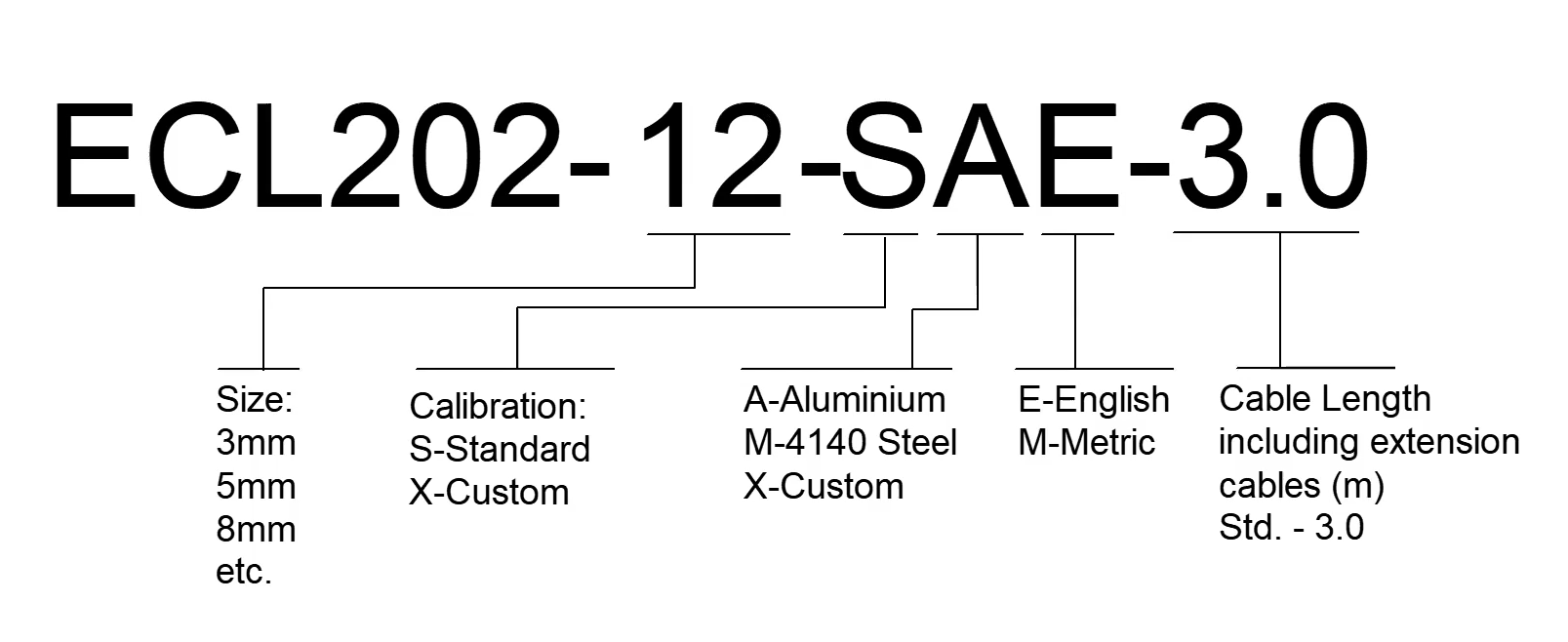

Namensstruktur von induktiven Lion-Sensoren: